安科瑞 崔庭宇

随着全球能源供应的日趋紧张,各种能源费用都呈上升趋势。能耗成本在企业成本中所占比例越来越大。工业企业是典型的高耗能企业,企业能源费用在生产总成本中占 70%以上。因此,在工业企业中建立工业企业能耗监测系统,对企业的能源消耗进行在线监控、对能源数据进行信息化管理,不断调整工业企业的生产方式和用能方式。以降低单位产品的能源消耗,对工业企业的经营发展和提高经济效益具有非常重要的意义。

目前,国内大多数企业的能源管理依然以人工采集数据为主,自动化、信息化程度较差。企业的集散控制系统(DCS 系统)、纯低温余热发电系统、用电、用煤计量系统、经营管理的ERP系统等各自独立运行,信息共享程度不高,此外,由于工业企业本身对能源管理系统的应用需求不明晰、建设目标不明确,造成了盲目照搬照抄国内大型企业能源管理系统的现象发生。

什么是工业企业能耗监测系统?

工业企业能耗监测系统基于工业大数据、物联网的架构,平台稳定可靠,后期扩展灵活。采用自动化、信息化技术和集中管理模式,具有强大的数据分析、预测、KPI考核及报表功能,以及数据处理功能。对企业的生产、输配和消耗环节实行集中扁平化的动态监控和数据化管理,监测企业电、水、燃气、蒸汽及压缩空气等各类能源的消耗情况,可与ERP、MES、PLC、DCS、SCADA、用户自研的信息管理系统等进行数据交互,通过数据分析、挖掘和趋势分析,帮助企业针对各种能源需求及用能情况、能源质量、产品能源单耗、各工序能耗、重大能耗设备的能源利用情况等进行能耗统计、同环比分析、能源成本分析、用能预测、碳排分析,为企业加强能源管理,提高能源利用效率、挖掘节能潜力、节能评估提供基础数据和支持。

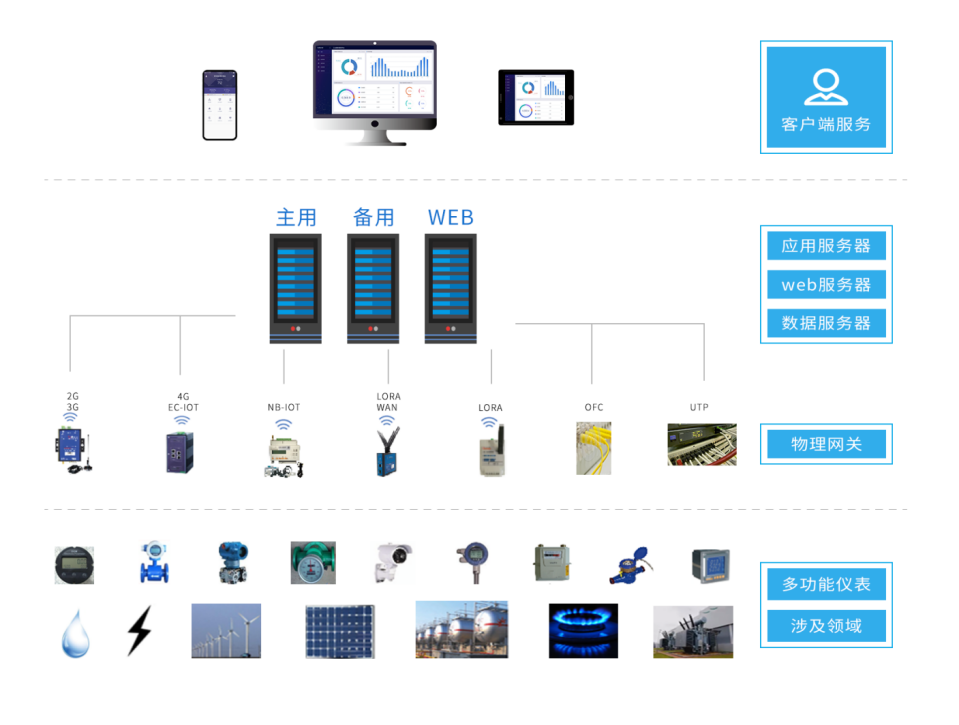

系统结构如图:

工业企业能耗监测系统采用分层分布式网络结构,具有良好的可靠性与实时性,主要由现场感知层(能源计量终端)、网络层(通讯管理终端)和平台层(能源监控平台)三个部分组成。

● 感知层:连接于网络中的各类传感器,包括本公司各系列带通讯网络的电力仪表、温湿度控制器、开关量监测模块以及合格供应商的水表、气表、冷热量表等。

● 网络层:智能网关,采集感知层的数据,进行规约转换及存储之后将数据上传至管理平台。

● 平台层:包含应用服务器和数据服务器,可在PC端或移动端实现应用。

工业企业能耗监测系统可以广泛应用于钢铁、石化、冶金、有色金属、采矿、医****、水泥、煤炭、物流、铁路、航空工业、木材、化学原料以及机电设备、电器产品、工器具制造等。

工业企业能耗监测系统能够实现以下目标:

1、通过信息化手段帮助企业进行能源采购贮存、分配转化、使用放散等各环节的综合监测、调度和平衡优化,从而实现节能目的。

平台展示:

2、通过采集生产工艺数据、能流数据,支撑实现集产品计划、能源计划、能耗实绩的综合管控。

3、可计算和分析各种工序、工艺、设备能耗指标,评估各项节能设备和措施的相关影响,把各种能耗日/月/年报表、数据曲线、分析结果等,发布给相关管理和运营人员,建立更有依据、更有效果的节能体系。

4、实现企业的集中扁平化管理,实现各类能源数据的分散采集、集中管理和数据统计与分析,帮助企业多方面掌握配电、水循环、热力、原料供给及能源动力系统的能源消耗状况。

5、可为企业提供能源的监管平台,对于各种能源品种的能耗,进行统计分析及趋势预测等,包含电、水、燃气、蒸汽、压缩空气等各类能源消耗,实现宏观能源监测、分析及管理。

6、为企业领导、能源管理人员提供整个企业的能源数据。通过对能源的精细化管理,实现对能源消耗系统的监控、日常管理、能耗分析、重点工序和设备管理等功能,帮助制定考核等制度,提高能源管理智能化。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。